فولاد آلیاژی از آهن است که در آن از هر عنصر دیگر بیشتر است و عموماً میزان کربن آن کمتر از ۲ درصد بوده و نیز شامل عناصر دیگری باشد. تعداد محدودی از فولادهای کروم دار ممکن است بیش از دو درصد کربن داشته باشند اما ۲ درصد کربن، مرز بین فولاد و چدن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابلکنترل است.

برای ساخت فولاد، دو روش عمده وجود دارد. روش اول استفاده از آهن اسفنجی و کورههای قوس الکتریکی برای ذوبآهن اسفنجی و سپس آلیاژسازی است. روش دوم استفاده از آهن خام (آهن تولیدشده در فرایند احیای غیرمستقیم) و سوزاندن کربن اضافی آن است. طی این فرایند میزان کربن آهن خام از بازهٔ ۵٫۳ تا ۶ به ۲٫۰ تا ۱٫۵ درصد وزنی کاهش مییابد، سپس عناصر دیگر در آن افزوده میشوند تا ترکیب موردنظر به دست آید.

استحکام فولادبا «میزان کربن محلول» بهشدت افزایش مییابد اما از طرفی این افزایش استحکام باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد میشود. استحکام فولادهای فریتی (فرو مغناطیس) رابطه معکوسی با شکلپذیری دارد. تلفیق استحکام و شکلپذیری با پایدارسازی فاز آستینت (پارامغناطیس) در فولادهای مدرن چندفلزی قابلبهبود است.

آهن معمولاً بهصورت سنگ معدنی مانند مگنتیت و هماتیت در پوسته زمین یافت میشود وفولاد را با سوزاندن کربن آهن خام سفید و همجوش کردن آن باکمی کربن و اندازه کردن عنصرهای دیگر در آن، به دو روش خمیری کردن و ذوب کردن تولید میکنند.

روش خمیری:

در آغاز صنعت فولادسازی، فولاد به این روش ساخته میشد. در این روش آهن خام را در تشت کورهی شعلهای گذاشته میشود و روی آن شعله دمیده میشود تا مذاب شود. آهنخام مذاب شده به هم زده میشود تا کربن آن با تماس با اکسیژن هوا بسوزد. پسازآنکه کربن آن به مقدار قابلتوجهی بهصورت گاز CO2 از آن جدا شد، دمای ذوب آن بالا میرود و بهصورت خمیری درمیآید. خمیر فولاد بهصورت تکهتکه با گازانبری از کوره بیرون آورده میشود و با پتک روی آن میکوبند تا سرباره تشکیلشده از آن جدا شود و یکپارچه شوند. سپس از فولاد بهدستآمده استفاده میشود. این روش به دلیل آنکه ظرفیت تولید کافی نداشته و فولاد بهدستآمده همواره کیفیت یکسانی نداشت دیگر مورداستفاده قرار نمیگیرد.

روش ذوب:

امروزه تقریباً تمامی فولاد جهان از طریق ذوبآهن به روشهای مختلف به دست میآید. این روشها میتوانند شامل فولادسازی در کنورتور یا فولادسازی در کورههای EAFباشد.

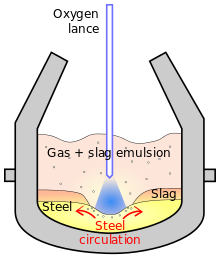

در روشهایی که از کنوروتور استفاده میشود، آهنخام مذابی که از که فرایند کوره بلند بهدستآمده است درون کنورتور ریخته میشود تا با استفاده از دمش گاز اکسیژن کربن اضافی آن سوزانده شود. بدین ترتیب کربن فولاد به میزان موردنظر خواهد رسید. سپس با اضافه کردن عناصر آلیاژی به آن استحکام فولاد افزایش خواهد یافت.

نمایی از کنورتورLDبرای تولید فولاد

در روشهایی که از کورههای قوس الکتریکی استفاده میکنند، ابتدا آهن اسفنجی تولیدشده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولیدشده درون کورهٔ پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است.

پس از به دست آمدن ترکیب شیمیایی موردنظر در فولاد، لازم است که آن را بهصورت موردنیاز ریختهگری کرد. در اکثر موارد فولادبهدستآمده بهصورت تختال، تیرآهن یا میلگرد ریختگری مداوم میگردد.

کشور ایران با توجه به ظرفیتهای عظیم معادن و کارخانههای بزرگ تولید فولادنظیر فولادمبارکه، فولادخوزستان و فولادهرمزگان در این سال با تولید ۲۵ میلیون تن فولاد رتبه سیزدهم جهان را به خود اختصاص دهد. در این سال نرخ رشد فولادایران نسبت به آمار جهانی ۴ برابر رشد داشته است.

همچنین ایران با تولید ۲۵/۵ میلیون تن آهن اسفنجی در این سال رتبه دوم جهان را در اختیار داشته است.

انواع فولادها

فولادها را از جنبههای مختلفی میتوان دستهبندی کرد. مهمترین دستهبندی فولادها، بر اساس عناصر آلیاژی موجود در آنهاست. ازلحاظ عناصر آلیاژی فولادها به دودسته فولادهای کربنی ساده و فولادهای آلیاژی طبقهبندی نمود.

خواص فولادهای کربنی ساده معمولاً بستگی به مقدار کربن موجود در آنها دارد درحالیکه خواص فولادهای آلیاژی به نوع و میزان عناصر آلیاژی موجود در آنها بستگی دارد.

فولادهای ساده کربنی

رایجترین نوع فولاد، فولاد کربنی ساده (plain carbon steel) است که معرف فولادی شامل آهن و کربن به همراه مقادیر اندکی منگنز، سیلیسیم یا آلومینیوم بوده و به سه دستهی کمکربن – کربن متوسط و پرکربن طبقهبندی میشود.

- فولادهای کمکربن: فولادهایی که درصد کربن موجود در آنها کمتر از ۰/۲ درصد باشد. این فولادها انعطافپذیری و چقرمگی مناسبی داشته و بهخوبی شکل داده میشوند. همچنین این فولادها جوشپذیری مناسبی دارند و از آنها در صنایع الکتریکی و ماشینسازی نظیر سیم، لوله و ورقهای فولادی نظیر ورقهای ST52 استفاده میشود.

- فولادهای کربن متوسط: درصد کربن این فولادها بین ۰/۲ تا ۰/۶ درصد متغیر است. سختی و استحکام کششی این فولادها نسبت به نوع کمکربن بالاتر است اما انعطافپذیری و جوشپذیری آنها کم است. از این نوع فولادها در ساخت دیگهای بخار، ابزار و پیچ و شفت استفاده میشود.

- فولادهای پرکربن: این فولادها بیش از ۰/۶ درصد کربن دارند. افزایش درصد کربن باعث افزایش سختی و استحکام کششی فولاد میشود. اما انعطافپذیری آن بهشدت کاهش مییابد. این فولادها تقریباً جوشکاری نمیشوند. از این فولادها در ساخت ابزار سخت نظیر ابزار برشی، فنرها و کارد و چنگال استفاده میشود.

فولادهای آلیاژی

یکی دیگر از انواع مهم فولادها، فولادآلیاژی است که علاوه بر عناصر ذکرشده در بالا، مقادیر قابلتوجهی از عناصری مانند کرم، نیکل و مولی بدن آن را از فولاد کربنی ساده متمایز میکند. فولاد آلیاژی میتواند کم آلیاژ، پر آلیاژ یا میکرو آلیاژی (HSLA) باشد. بخش خاصی از فولادهای آلیاژی، فولادهای زنگ نزن (stainless steel) هستند که حداقل ۱۱٫۵ درصد کرمدارند.

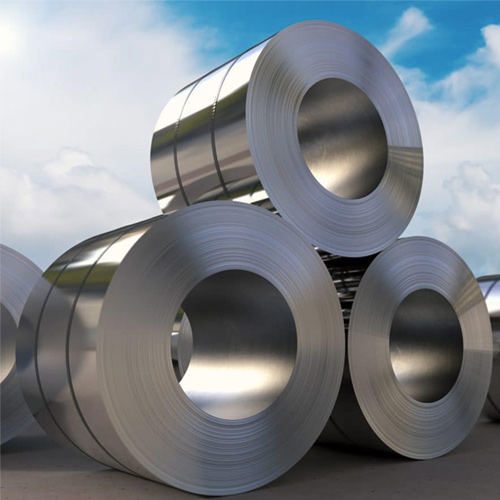

کارخانه فولادمبارکه اصفهان

کاربردهای فولاد:

با استفاده از نورد گرم و سرد، دامنه وسیعی از محصولات فولادی شامل ورق، زرورق، لوله، تیوب، مقاطع، میلگرد، سیم و … به دست میآید که یا مستقیماً استفاده میشوند یا با فرآیندهای تولید تکمیلی به اشکال موردنیاز درمیآیند. از سوی دیگر فرآیند ریختهگری هم داریم که با کمک آن طیف گستردهای از محصولات پرکاربرد تولید میشوند.

دانستن این نکته مهم است که قطعات فولادی باید به هم متصل شوند که یکی از پرکاربردترین روشهای اتصال دهی روشهای جوشکاری است. هر چه کربن فولاد کمتر باشد قابلیت جوشکاری (weldability) بهتر میشود. به همین خاطر اکثر فولادهای صنعتی، کربن کمتر از سهدهم درصد دارند و به اینها فولاد کمکربن گفته میشود. با افزایش درصد منگنز و نیز افزودن اندکی نایوبیوم میتوان استحکام مکانیکی این دسته از فولادها را افزایش داد.

اگر میزان کربن فولاد از سهدهم درصد بیشتر شود،از آن محصولاتی مانند پیچ و شفت و چرخدنده و میللنگ میسازند که نیاز به جوشکاری ندارد.برای این دسته از فولادها از انواع روشهای عملیات حرارتی برای دستیابی به استحکام و ویژگیهای مطلوب، استفاده میشود.

فولادهای پرکربن که استحکام مکانیکی بالایی دارند مناسب ساخت ابزارهایی مانند اره و تیغه و فنر هستند. البته همانگونه که در بالاتر اشاره کردیم، در دسته فولادهای آلیاژی گروهی به نام فولاد ابزار (tool steel) وجود دارند که با اضافه شدن عناصر کبالت، تنگستن،مالیدن و وانادیوم به مناسبترین کاندیدای ساخت ابزار تبدیل میشوند.

فولاد کربنی:

فولاد کربنی ساده تا حدود ۴۰۰ درجه سانتیگراد قابل کاربرد است و برای دماهای بالاتر تا ۷۰۰ درجه سانتیگراد کروم و مولی بدن افزوده میشوند. برای دماهای بازهم بالاتر سراغ فولادهای زنگ نزن (stainless steel) میروند. اگر روی قاشق یا چنگال دقت کنید شاید ۸-۱۸ را ببینید که منظور فولاد زنگ نزن ۳۰۴ با ۱۸ درصد کروم و ۸ درصد نیکل است.این فولاد ۹۵۰ درجه سانتیگراد را تاب میآورد اما برای دماهای بالاتر (تا ۱۱۵۰ درجه) سراغ گریدهای دیگر زنگ نزن مانند ۳۱۰ میروند.

به خاطر داشته باشیم برای دماهای کمتر از منفی ۳۰ درجه، فولاد کربنی ساده گزینهی مناسبی نیست. با افزودن تا ۹ درصد نیکل میتوان فولاد را تا منفی دویست درجه سانتیگراد بدون مشکل به کاربرد. البته در دماهای پایین، فولادهای زنگ نزن همیشه میتوانند استفاده شوند. البته قیمت آنها تقریباً سه برابر فولاد کربنی است.

نتیجه

این مقاله در مورد انواع فولادها و کاربرد آنها صحبت شده است.کشور ما ایران جزء10کشور برتر تولید فولاد در دنیا است که در مورد آن صحبت کردهایم.